| AEROGEL A2f è fornito in lastre da 1000x1480 mm posizionate su pallet (Fig.1.a). I singoli pannelli devono essere movimentati in posizione di taglio. Il trasporto orizzontale dei pannelli deve essere eseguito con carrello semovente o altri mezzi di trasporto idonei. Il materiale deve essere immagazzinato al riparo dagli agenti atmosferici, in particolare dalla pioggia (Fig.1.b). |

| Per la lavorazione di AEROGEL A2f sono sufficienti i comuni attrezzi utilizzati per le costruzioni a secco. Si raccomanda di procedere alle operazioni di taglio all'esterno dei locali, in ambiente aperto. Qualora non risultasse possibile: 1) confinare l'area di lavoro 2) impiegare elettroutensili dotati di apparati per aspirazione e/o la raccolta delle polveri 3) assicurare una sufficiente aerazione dell'ambiente di lavoro. Il taglio dei pannelli può essere eseguito 1. manualmente, con la tecnica dell'incisione e rottura mediante apposito taglialastre per lastra in fibrogesso, o 2. con sega circolare. I passaggi principali per il taglio manuale sono: Fig.2.a | Posizionare AEROGEL A2f su di un piano con il lato isolante rivolto verso l'alto. Servendosi di una guida in acciaio o di un listello segnare con una matita sull'isolante la linea di taglio Fig.2.b | Servendosi di una smerigliatrice angolare con disco da taglio abrasivo sottile -spessore massimo del disco consigliato 1.0 mm- o con cutter procedere al taglio dell'isolante lungo la linea segnata. Affondare il disco o il cutter nell'isolante fino ad incidere la lastra sottostante Girare AEROGEL A2f Fig.2.c, Fig.2.d | Sulla parte anteriore -lato fibrogesso rivolto verso l'alto- incidere la lastra utillizzando apposito taglialastre oppure in mancanza di questo con un robusto cutter dotato di lama concava. Eseguire l'incisione per almeno due passaggi, servendosi di una guida in acciaio Fig.2.e | Posizionare l'incisione in prossimità del bordo del piano di lavoro ed applicare un colpo deciso alla porzione di pannello in maniera da ottenere la rottura della lastra lungo la linea di incisione; Fig.2.f | Se necessario i bordi possono essere rifiniti con l'uso di pialletto o rabotto. Per tagli non lineari -come ad es. angoli, riseghe o sagome particolari- è possibile l'impiego di elettroutensili quali seghetto alternativo o sega circolare dotati di aspirapolvere. Anche in questo caso è importante procedere prima al taglio della corrispondente sezione di isolante sul retro della lastra, e successivamente procedere con il taglio sul lato gessofibra.. Non è possibile il taglio della componente gessofibra e dell'isolante in un'unica soluzione. Per l'esecuzione di fori necessari per il passaggio di cavi, per l'installazione di scatole di derivazione e/o per il passaggio di impianti elettrici ed idraulici è possibile fresare la lastra con elettroutensili o manualmente con l'uso di seghetti. |

| Prima di procedere alla posa accertarsi che la parete sia intonacata e finita, planare, a piombo, priva di irregolarità, consistente, asciutta, non soggetta ad umidità di risalita capillare, priva di efflorescenze nonché di muffe. Se si posa su di un vecchio intonaco accertarsi che questo risulti sempre ben ancorato; in caso contrario devono essere rimosse le irregolarità rilevanti effettuando l’eliminazione delle parti ammalorate e ripristinando la planarità ed il piombo della superficie. Vecchie pitture purchè sane e ben ancorate possono non essere rimosse. La presenza di pareti o porzioni di pareti disomogenee, ammalorate o inconsistenti potrebbe compromettere la tenuta degli ancoraggi, per cui è buona norma in questo caso eseguire delle prove in punti diversi ed analizzare i risultati. |

| I pannelli AEROGEL A2f possono essere installati su sottostruttura di sostegno o in aderenza alla parete senza sottostruttura. Lo sviluppo massimo in altezza della controparete non deve superare i 3,5 mt. Lo schema di posa è "a correre" sfalsato ovvero con lato corto posto orizzontalmente e giunti verticali a tutta altezza. I giunti orizzontali dovranno risultare sfalsati di almeno 200mm. Non sono ammessi giunti incrociati (Fig.3). I pannelli inferiori vengono posati su un supporto elastico sottile (fascia desolidarizzante) in appoggio al piano. Tutti i pannelli devono essere posizionati ad una distanza di ca. 6-7mm dagli elementi costruttivi adiacenti, generalmente solai e tramezze. Pertanto il taglio a misura dei pannelli deve essere effettuato considerando di lasciare tale fuga. Si consiglia di procedere al taglio in maniera da ottenere l'isolante più lungo di 6-7mm rispetto alla lastra in gessofibra: in tal modo una volta posato il pannello, l'isolante risulta in aderenza all'elemento costruttivo mentre la lastra in gessofibra rientrante di 6-7mm. Vedere la sez. "Raccordi e collegamenti". Non vi deve essere mai contatto diretto tra lastra in fibrogesso ed elementi costruttivi adiacenti. L'accostamento dei pannelli è sempre caratterizzato dalla presenza dei bordi ribassati, che debbono essere posti a diretto contatto senza lasciare fughe (Fig. 4). |

| Una corretta stuccatura è di fondamentale importanza per evitare la formazione di fessurazioni in prossimità del giunto. Si raccomanda di effettuare preliminarmente un'accurata pulizia delle superfici e dei bordi dai residui di polvere prima di procedere con la stuccatura. La pulizia può essere eseguita con aspirapolvere oppure con panno inumidito da passare sulle superfici interessate. Il giunto si presenta formato dall'accostamento di due pannelli, entrambi con bordo ribassato (fig.7). Il ribassamento va completamente riempito con apposito stucco per giunti applicato in un minimo due mani successive e distanziate nel tempo, con interposto il nastro in carta microforata di rinforzo. Il nastro in carta deve essere applicato nella prima mano di stucco, posizionandolo sul letto di stucco e liscinadolo delicatamente con la spatola. Una volta asciugata la prima mano il giunto verrà rivestito con una seconda mano di stucco. Una volta indurita anche la seconda mano procedere a carteggiatura se necessario. Nota operativa | Il nastro deve risultare ben integrato nel letto di stucco, pena la possibile formazione di antiestetiche bolle d'aria in fase di essicazione. Il nastro non dovrà quindi trovarsi a contatto con la lastra, bensì annegato nello stucco. Non è prevista la presenza di due lastre il cui giunto risulti formato da un bordo dritto ed uno ribassato (fig.8). |

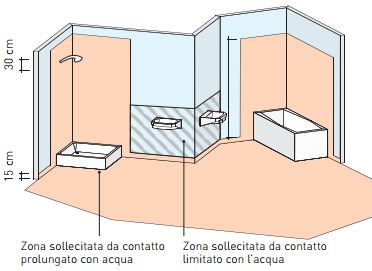

| - RIVESTIMENTO I pannelli AEROGEL A2f possono essere rivestiti con i più comuni tipi di piastrelle in materiale ceramico e sintetico, posati mediante collante. Applicare una mano di fondo se richiesta dal produttore dell’adesivo per l'incollaggio su lastre a base di gesso. Utilizzare collanti con scarso contenuto d’acqua come ad esempio premiscelati con additivi plastici, o colle flessibili. Il lato da incollare del rivestimento deve trovarsi con almeno l’80% della superficie nel letto di collante. Per le fughe utilizzare malte flessibili per giunti. Nel caso di superfici soggette a presenza d’acqua -come nell’area della doccia e della vasca da bagno- prima di procedere alla posa del rivestimento è necessario applicare una impermeabilizzazione supplementare: allo scopo si possono utilizzare sistemi di impermeabilizzazione completi oppure membrane liquide unitamente a collanti a polvere cementizia con additivi plastici. Le superfici delle pareti retrostanti docce e vasche da bagno devono essere protette contro le infiltrazioni di acqua fino a un’altezza di min. 2,20 mt a partire dalla base. È opportuno che la superficie trattata venga estesa anche ai lati dei due sanitari oltre la loro sagoma per min. 30cm. |  |

1.1 Raccordo con elementi costruttivi adiacentiIn corrispondenza delle connessioni con pareti e solai ed in generale con elementi costituiti da materiali diversi dal gessofibra (laterizi o murature intonacate, cls, acciaio, legno) deve essere sempre assicurata una netta separazione tra i diversi elementi al fine di impedire il formarsi di crepe o fessurazioni di sviluppo casuale. Prima della posa dei pannelli AEROGEL A2f applicare del nastro di separazione tipo Trennfix o analogo sulla muratura o sugli elementi costruttivi confinanti. Una volta posati i pannelli rispettando la larghezza del giunto di 6-7 mm, stuccare la fuga tra pannello e nastro di separazione. Le porzioni in esubero del nastro di separazione saranno rimosse con cutter solo a completamento di tutte le operazioni di stuccatura e rasatura superficiale se prevista. In questo modo verrà impedita la continuità tra stucco ed elemento costruttivo adiacente, e non vi sarà rischio di fessurazioni nel giunto. Prima dell'applicazione della finitura -ad esempio la pittura- applicare nell'angolo dell''intero perimetro stuccato un cordolo di sigillante acrilico verniciabile lisciandolo poi con il dito. |

| |

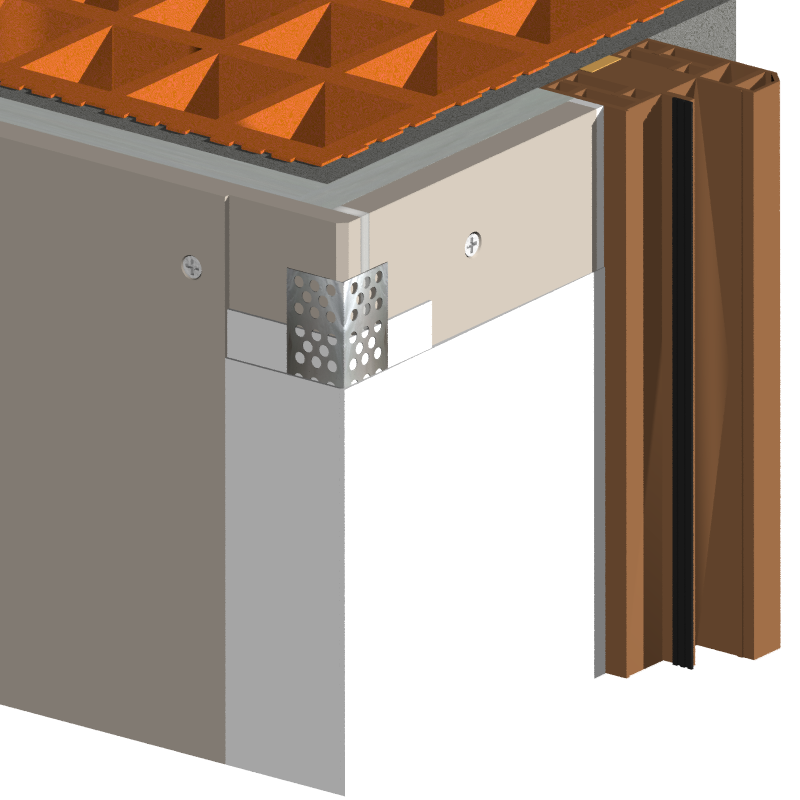

1.2 Angoli esterniAl fine di garantire una buona connessione tra due pannelli posti a 90° si dovrà rimuovere una striscia di isolante da uno dei due pannelli per uno spessore pari allo spessore del pannello incidente. Tagliare con precisione l'isolante con la già descritta modalità e rimuoverlo. Posare i due pannelli lasciando una fuga di 6-7 mm che sarà riempita con lo stucco per giunti. Posizionare i profili paraspigoli in acciaio zincato sugli angoli esterni. La posa può avvenire tramite avvitatura e/o su letto di stucco. Applicare quindi una o più mani di stucco per giunti a totale copertura. |  | |

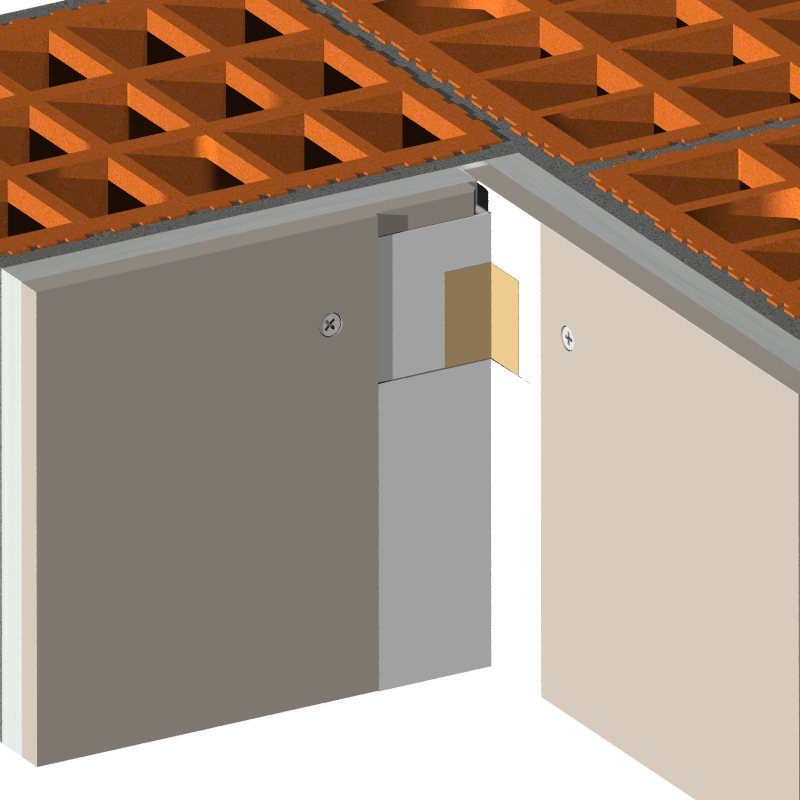

1.3 Angoli interniPosare il primo pannello lasciando una fuga di 6-7 mm dall'elemento costruttivo adiacente che andà riempita con stucco per giunti. Posare quindi il secondo pannello lasciando anche qui una fuga di 6-7 mm dal pannello precedentemente posato, che andà riempita con il medesimo stucco per giunti. Applicare una fascia di stucco per giunti di larghezza almeno pari a 5cm su entrambi i pannelli e posizionarvi il nastro in carta microforata piegandolo lungo la linea centrale a formare un angolo di 90°. Applicare quindi una adeguata copertura al nastro in una o più mani di stucco per giunti. |  |

VERS. IP/3.2.09

Le informazioni, le immagini, i disegni, gli schemi e le descrizioni, sia tecniche che generali, contenuti nella presente guida sono da considerarsi generici; le informazioni di dettaglio sono indicative e rappresentano schematicamente il funzionamento base di sistemi e prodotti. Le informazioni corrispondono alle nostre attuali migliori conoscenze ed esperienze. I dati sono stati elaborati con la massima cura e conoscenza, ma non esimono l’utente in linea di principio dal controllo autonomo del prodotto sotto il profilo della sua idoneità per l’impiego previsto. L’applicabilità e la compatibilità dei prodotti devono essere verificate in relazione al singolo intervento dal tecnico, dall'applicatore o dal cliente sotto la loro responsabilità. I nostri tecnici sono a disposizione per chiarimenti in merito all’impiego e alla lavorazione dei nostri prodotti. Tutti i documenti nella loro versione più aggiornata sono disponibili esclusivamente all'interno del portale www.ecofine.it.